3D激光打标机掀起新工业设计潮流新的篇章

Time: 2018-06-13 Reads: 3132 Edit: Admin

创新已经成为了当今时代的关键词,当今层出不穷的各式新产品对此做出了最好的诠释。这些产品不仅蕴含了最新的软硬件研究成果,更是引领了新一轮工业设计的潮流。

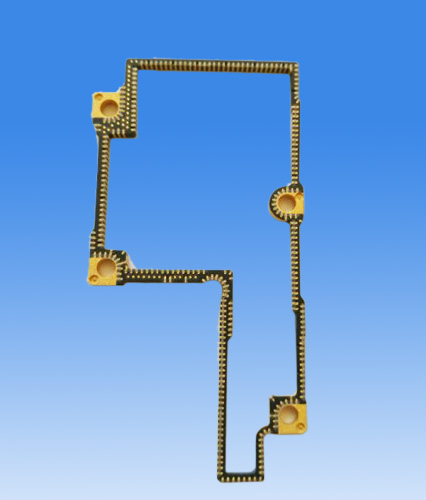

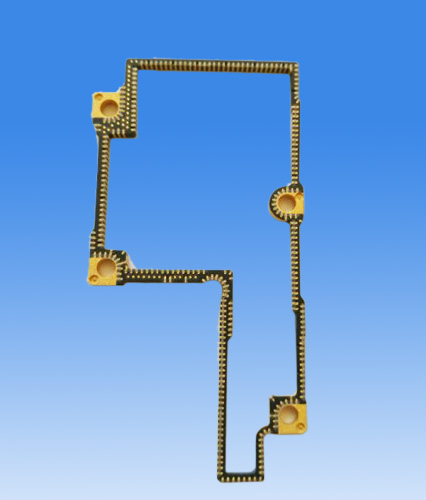

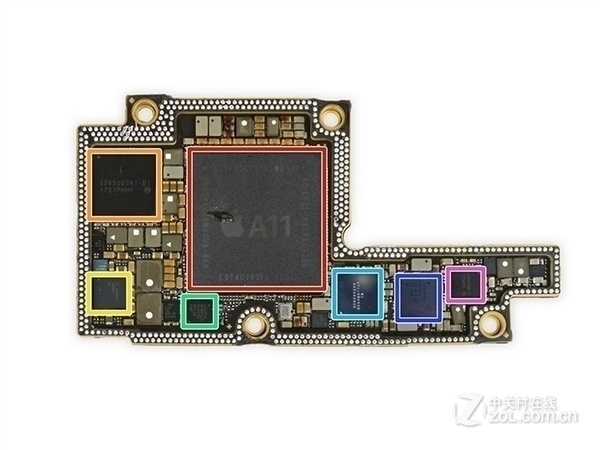

苹果8x主板模组,采用LDS立体电路(图片由斯普莱特激光科技 提供)

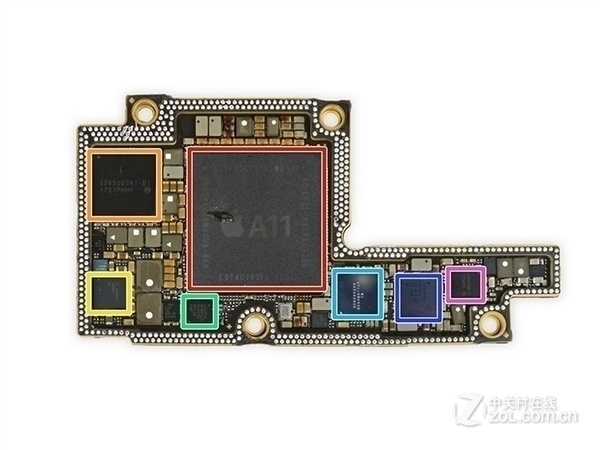

图片源自网络

以上电路模组去掉上盖电路后,可以看见周边一圈,这圈围堰上有很多金锡球(焊接点),每个锡球下是金属导电针,构成了信号转接端子。一共有百点以上。周边金黄色的部分是起到电磁屏蔽作用的镀金层。

图片源自网络

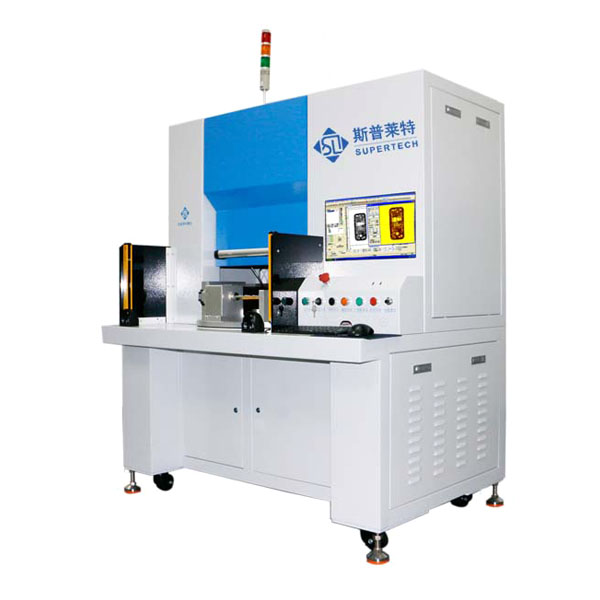

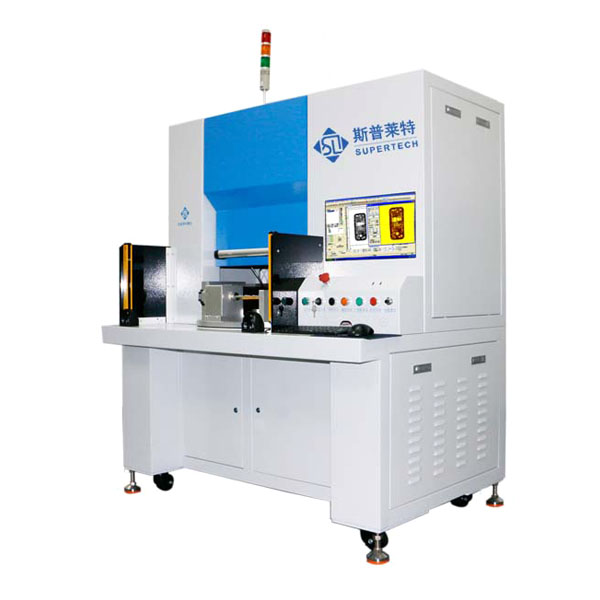

斯普莱特激光的3D激光打标机可以胜任在复杂曲面上的打标。此款机型采用了斯普莱特激光自主研发的三维动态激光标记控制软件,并且也配备了专用的三维扫描振镜,因此它能够对输出的激光光束实现有效控制进而得到令人满意的打标效果。此外,此款机型能对金属和非金属材料进行加工,这也能为客户提供一个更广的应用范围。

目前的一项工业设计潮流便是小型化了。现如今,人们不单单满足于设备高性能的表现,与此同时,他们对这些设备的便携性也表现出了越来越多的重视,于是市面上涌现出了越来越多的迷你可穿戴设备。但是,随着这股潮流,如何兼顾产品的高性能和便携性成为一项新挑战。立体集成电路这时就可以大显身手了。以立体的形式对电路板进行搭建,更多功能模块可以被集成到一个相对较小的空间。

另一个新的潮流也不难发现,它就存在于我们每天使用的手机上。现如今,越来越多的国际主流手机制造商陆陆续续地推出了它们的曲面屏手机。这项全新的工业设计包含了更多人机工效的设计理念,但是更引人注目的是,通过手机的曲面屏,用户可以感受到前所未有的卓越视觉体验。

例如: IPHONE8X(苹果8X)于2017年11月开始发售,业界即刻开始了拆机分析,果8的工艺有诸多创新之处。下面直奔主题谈下电路板之缩身秘籍:分布式板对板3D连接技术。

大家知道,把线路板面对面平行扣合在一起,叫板对板连接,常常采用接插件。但是本次苹果8x别出心裁,采用了周边围堰材料就充当接插件的技术,去掉了集中在一起的标准接插件来转接信号的传统工艺,细细品来,优点是:

(1)信号路径最短

集中的标准接插件,需要把信号引到接插件端子中,走线长。若就近引线到边框则路径短,辐射和被干扰都小,EMC指标高;

(2)节省了很多接插件

由于上下两块线路板之间信号线多达百余条,节省了很多接插件

(3)产品可靠性提升

板对板连接后,需要固定两块板,防止松动,一般用螺丝或者粘胶来固定,本次这种边框焊接技术,之间通过百点以上的金属锡点固化,因此可靠性得以提升。

(4)组装密度得以提高

这种分布式相对“集中标准连接器”来焊接板对板组件,使得电路组装密度得以提高,本次苹果8X之PCB相比苹果8缩小30%体积,省出来的空间用于“扩充电池容量”,5G终端将更耗电,8X为5G预演了“缩身"技术。

(5)EMC指标得以改良,代替金属屏蔽罩。

电路板之间还可以填充吸波胶水,相比用金属屏蔽罩,降低了干扰信号反射,提升了信噪比。尤其是5G时代,宽带的通信,降低信噪比非常迫切。

苹果8x主板模组,采用LDS立体电路(图片由斯普莱特激光科技 提供)

图片源自网络

以上电路模组去掉上盖电路后,可以看见周边一圈,这圈围堰上有很多金锡球(焊接点),每个锡球下是金属导电针,构成了信号转接端子。一共有百点以上。周边金黄色的部分是起到电磁屏蔽作用的镀金层。

图片源自网络

· 采用立体电路技术实现电路模组的更高密度封装:

如苹果8X,这个周边的边框采用了“立体电路”技术。把电路之间的线路转接与结构支撑件合一,线路走线趋向3D化。立体电路可以用陶瓷、塑胶等作为载体,国外称为3D MID,国内称为3D电路、立体电路。

目前,5G起来后,这类高密度组装电子零部件的技术会成为标配!

斯普莱特激光的3D激光打标机可以胜任在复杂曲面上的打标。此款机型采用了斯普莱特激光自主研发的三维动态激光标记控制软件,并且也配备了专用的三维扫描振镜,因此它能够对输出的激光光束实现有效控制进而得到令人满意的打标效果。此外,此款机型能对金属和非金属材料进行加工,这也能为客户提供一个更广的应用范围。

微信

微信